実装不良は、実装工程で発生することが多いですが、

パターン設計が原因となることもあります。

そのため、設計のどの部分で実装不良が発生する要因があるのかを

把握した上で、対策を講じた基板設計を行うことが重要です。

パターン設計において、実装不良の原因の把握と対策ができていないと、

「設計上問題無いはずだが、ショートや破損が発生してしまった….」

「製造スペックを超えた厳しい設計条件で不良が発生してしまう….」

などの問題が発生する可能性があります。

そこで今回は、

「実装不良を減らすパターン設計のポイント」

と題して、どこに不良要因が潜んでいるのかと

その対策を具体的に解説いたします。

【パターン設計に潜む不良要因と対策】

ポイント①:部品の金属部が接触する箇所にパターンを引かないようにする

プリント基板に実装される部品の形状は様々ありますが、

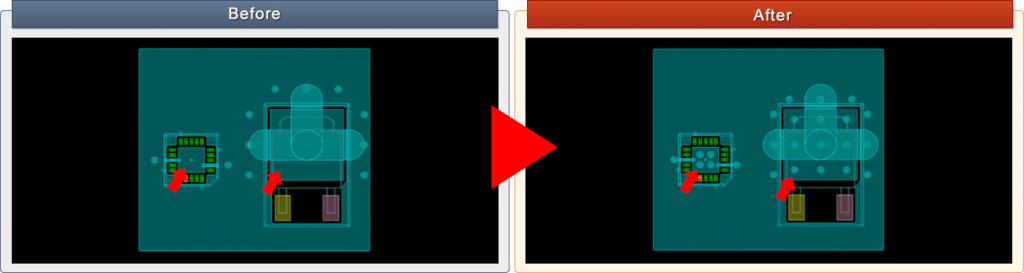

下記画像のように、パッケージの一部が金属である場合は、

両端などが基板に接触する部品形状の場合があります。(図1赤丸部)

図1 部品下のパターン配線

その下にパターンを引いてしまうと、パターンと金属部分が接触してしまいます。

絶縁としてレジストはありますが、力が加わった場合レジストが剥離し、

ショートしてしまう可能性があり重大な問題につながります。

そのため、金属部品を避けてパターンを配線したり、

裏から配線するなど、金属部分とパターンが接触しないように

対策を行うことが必要です。

ポイント②:サーマルビアは部品直下など適切に配置する

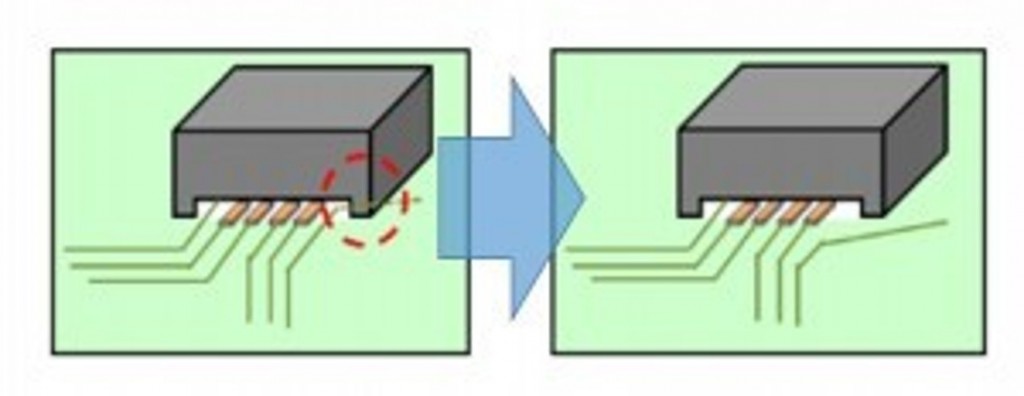

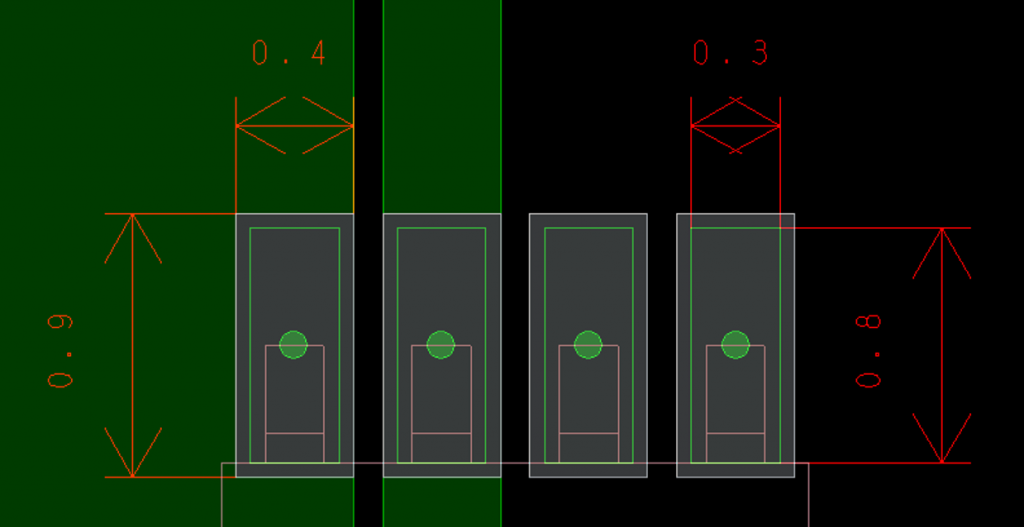

下記図2のBeforeのように、パッド部分にサーマルビアがなく、

配線で接続されているだけとなっている場合、

他の層へ放熱しきれない可能性があります。

こうした場合は、下記図2のAFTERのように部品直下にサーマルビアを配置する、

もしくは、可能な限り近くにサーマルビアを配置することで、

部品からの熱を内層やはんだ面側へすぐに伝えることができ、

放熱効果を高くすることができます。

但し、部品直下ははんだ付けをする部分にあたるため、

はんだ流れによる実装不良とならないように

φ0.2mmからφ0.3mm程度の小さなビアにする必要があります。

その為、サーマルビア設置の前に、デザインレビューを実施し、

最適解を出すことも重要です。

図2 サーマルビアの部品配置

ポイント③:部品リードが載るパッドサイズの適正化をする

はんだ付けをする部分を最適な面積とすることは、

部品のリードとの良好なはんだ付けを確保するための

一般的なパターン設計手法です。

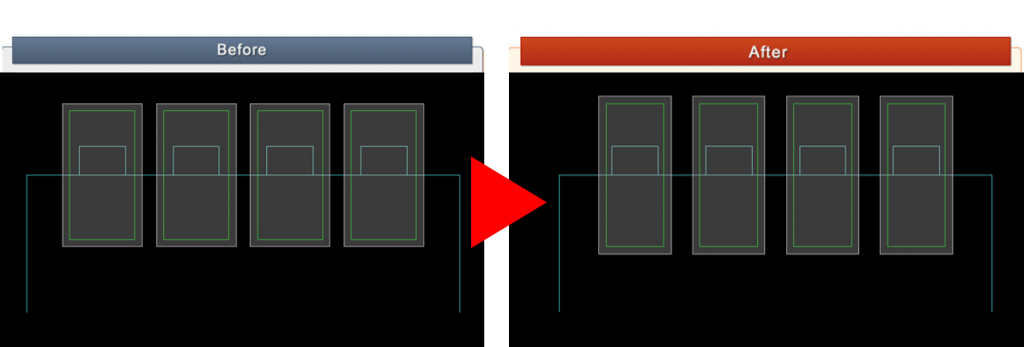

しかし下記図3のBeforeのように隣接したパットとの距離を考慮せず、

パッド間隔を狭める形ではんだ付け部分の面積を最適化してしまうと、

ピン間ではんだブリッジが発生するリスクが高まります。

またそれに伴いショートが発生するリスクがあります。

そのため、はんだ付け部分のパッド形状の最適化を行う際には、

下記図のAfterのようにパット間の間隔を広めに取り、

パットが小さくなった分上下方向で補うように考慮します。

図3 パッドサイズの適正化

【不良モードと設計上の対策】

ポイント④:スルーホールとパッド間のレジスト間隔を十分に確保する

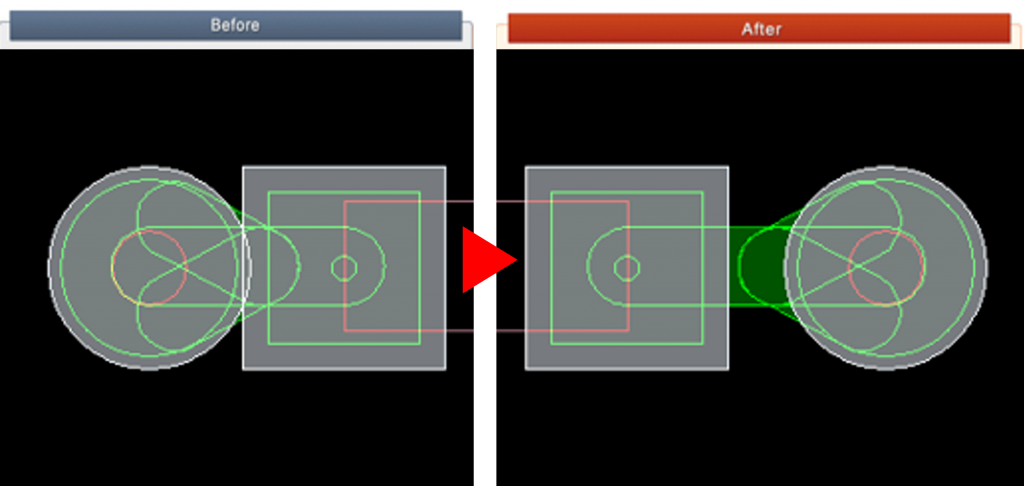

下記図4のBeforeは、パッドから引き出した配線に設けられたスルーホールが

パッドから近い位置に設置されています。

本来スルーホールとパッドの間に塗布されるべきレジストが適切に形成されず、

部品を実装する為のパッドに印刷されたはんだが、

リフロー時にスルーホール部に流れ込んでしまい、はんだ不良になることがあります。

こうした現象は、スルーホールとパッドの位置が近すぎたために、

電気的には問題なくても、製造スペック的には対応できないことが原因で発生します。

そのため、プリント基板製造メーカーで製造が可能なスペックを把握し、

下記図4のAfterのように設計を行うことが必要です。

図4 スルーホールとパッド間のレジスト間隔

ポイント⑤:レジスト抜きと銅箔の距離を考慮する

部品が搭載されるパッドに対してレジスト抜きを行いますが、

レジストの印刷ズレを考慮してレジスト抜きの領域を

パッドより大きく取ることがあります。

通常は下記の図5右側のランドサイズですが、

図5左側のように、パッドに太いパターンを引いた際に、

パターンがレジスト抜き(白色)にかかり、

実際よりも銅箔が大きく露出することがあります。

上記のような場合、設計時のパッドサイズと変わってしまったり、

パッド間に大きくパターンを取っていた場合、

銅箔の露出部分が近くなりショートが発生する可能性があります。

図5 レジスト抜きと銅箔の距離

そのため、パターン設計時には、オーバーレジストにするなど、レジスト抜きを考慮したパターン設計で不要な銅箔の露出を防ぎます。

機能的には問題がない場合でも、

量産実装においてはエラーが起こる可能性があるため注意が必要です。

【その他ポイント】

ポイント⑥:設計者と実装者が連携をとり、実装評価をする

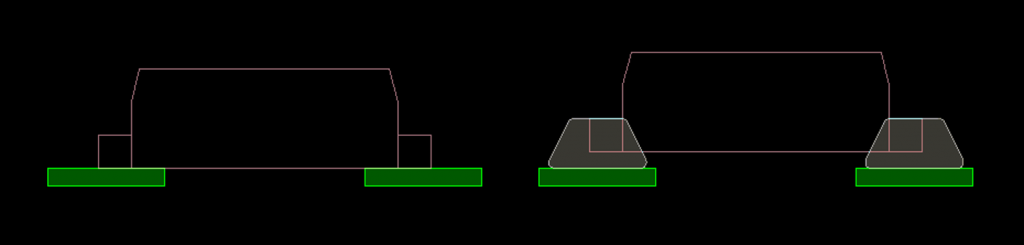

メタルマスクの開口は部品カタログに推奨がないことが多いため、

パット寸法と同径のものを製作しがちですが、

パッド、部品に対してはんだの量が多くなり、

適正なはんだ量とならないことがあります。

図6の右側のように結果的にはんだの上に部品が載ってしまい、

傾きが発生することもあります。

このような事例は、特に小さい部品で起こる傾向にあります。

こうした事例を防ぐには、設計者と実装者が連携をとり、

実装評価をしながら、最適なメタルマスク開口の寸法を検討していくことが大切です。

図6 メタルマスクの開口寸法

当社では社内で連携を取り、こうした不良を未然に防ぐため体制を整えております。

基板実装・量産実装ならアート電子にお任せください!

今回は、実装不良を減らすパターン設計のポイントをご紹介しました。

上述の通り、信頼性の高い基板製作には、

どの工程でどんな不良が発生する可能性があるのかを把握しておくことが必要です。

アート電子では、不良対策を十分に行った上で、

プリント基板の試作から量産実装まで行っております。

これまで培ってきた知見を基に、お客様のご要望に合わせて

最適な提案を実施し、高品質な基板設計をサポートします。

プリント基板の開発に関するお悩みは、

お気軽にアート電子にご相談ください。

また、当社ではその他の多数の技術情報をWEBサイトにアップしていますので、

ご興味をお持ちの方はぜひご一読頂ければと思います。

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館