自動車の電装化・EV化などに伴うインバータ回路が増加したことで、

昨今はプリント基板にも大電流を流すことが、普通に求められるようになりました。

一般に大電流を流すためにはパターン幅を広く取る・銅箔厚を厚くするのが対策ですが、

基板サイズやコストの制約などにより、これらの対策だけでは設計が成り立ちません。

また大電流が流れることによる発熱を抑えることができれば、

動作温度も下がることにつながるので、機器の長寿命化や性能維持につながるので、

発熱・放熱対策は必須といえます。

そこで今回の記事では、たとえば、

500Aのような大電流を基板に流したい場合の放熱・発熱対策について、

順を追ってご説明して参りたいと思います。

大電流対策 その1) 【発熱対策】

電流値を考慮して、銅箔厚とパターン幅を調整し、発熱を抑える

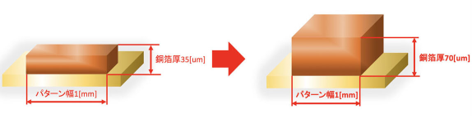

銅箔厚が35[um]の基板において、基板の温度上昇を10[℃]以内に抑えるためには、

通常、パターン幅1.0[mm]では1.0[A]で計算されます。

これ以上の電流を流す場合、まずはパターン幅を広くとる方向で検討しますが、

十分でない場合は、幅と共に厚み方向(縦方向)に銅箔厚を厚くすることで

断面積を上げ発熱を抑えます。これがいわゆる厚銅基板です。

単純に、銅箔の断面積が倍になれば

銅箔に流せる電流量を増やすことができ、発熱量も抑えることができるので、

銅箔厚を35[um]から70[um]にした場合には、パターン幅1.0[mm]の配線に流せる

電流値の目安は1.0[A]から2.0[A]に倍増します。

なおこの場合、基板設計ルールの最小パターン幅、最小パターン間隔の値が

大きくなってしまいますので、注意が必要となります。

>>詳しくは、発熱を考慮したパターン幅設定のポイント をご覧ください。

大電流対策 その2) 【発熱対策】

大電流を流す経路を、基板の外に設け、発熱を抑える

設計上、銅箔厚を厚くしたりアルミ基板などの放熱基板を採用すれば

熱は抑えることができますが、基板サイズ・配線パターン・ICのピンピッチ、

コストなどとの兼ね合いで対応できないことがあります。

その場合には、プリント基板の配線パターン以外にも電流を流すことを

検討することも必要となります。

実際アート電子では、厚銅基板や放熱基板だけでは

発熱が抑えられなかったケースにおいて、

①バスバーやリード線を追加する

②レジストを剝がし、配線パターン自体にはんだを付け銅箔の断面積を稼ぐ

といった方法を採用しています。

大電流対策 その3) 【放熱対策】

放熱基板の採用を検討する

FR-4【ガラス繊維布エポキシ樹脂】の場合、熱伝導率は一般的に0.2~0.4[W/mK]ですが、

単純に放熱基板に変更することで、放熱性を上げることが可能です。

①アルミ基板

➁銅基板

ただ、アルミ基板や銅基板は一般FR-4と比べて高価なものとなりますので、

仕様によっては高熱伝導性CEM-3の検討もおすすめいたします。

高熱伝導性CEM-3【ガラス布・ガラス不織布基材エポキシ樹脂】の熱伝導率は一般的に1.0[W/mK]

となり、FR-4の0.2~0.4[W/mK]から大きく放熱性を上げることができます。

ただしCEM-3は、FR-4に比べて寸法安定性・機械強度が劣り、

多層基板は製造できず両面基板までとなります。

多層化の必要が無く、放熱効果が必要な場合は、ぜひご検討ください。

大電流対策 その4) 【放熱対策】

熱源から放熱させる対策

大電流基板には発熱の大きいデバイスが必ず存在するため、

電流が流れるパターンのケアと同時に、デバイスの放熱も考慮することが必要です。

(ごく一般的な対策としての、ヒートシンクや強制冷却ファンで放熱させることは

ここでは説明を割愛いたします)

もし、放熱基板を使っても対策が不十分な場合には、銅インレイ基板を

検討することをお勧め致します。

このほか、放熱ビアの穴数および発熱部品(熱源)と距離、

放熱ビアの穴径の最適化により放熱性を上げることも可能ですので、

放熱が不十分と考えられる場合は追加を検討ください。

なお、アート電子では、大電流基板に関わる基板設計のポイントを

ノイズ対策.comをはじめWEBサイトにアップしていますので、

そちらの方もぜひご一読頂ければと思います。

■ 「120A」を流す基板の設計編 (部品選定のトラブル事例)

■ 「120A」を流す基板の設計編 (部品取り付け用パッドの応用設計)

■「120A」を流す基板の設計編 (FET取り付け用パッドの応用設計)

■「120A」を流す基板の設計編 (大電流の経路は太く短く同一面で)

■「120A」を流す基板の設計編 (FETのメタルマスク開口について)

■「120A」を流す基板の設計編 (大電流が流れる経路の配線方法①)

■「120A」を流す基板の設計編 (大電流が流れる経路の配線方法②)

大電流基板に関するご相談はこちら

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館