プリント基板の高密度実装において、品質を左右するはんだ印刷工程。

本工程は品質不良の8割を占めるとも言われる非常に重要な工程です。

しかし高密度基板の品質と信頼性を確保することにおいて、

プリント基板の設計品質を担う設計・開発者が関与出来ることは少なく、

ほとんどの場合、実装メーカーに委ねるしかありません。

そこで今回はお客様に高密度基板の試作実装で評価いただいている、

アート電子のはんだ印刷工程における取り組みをご紹介します。

当社の品質向上の取り組みと依頼先メーカーの取り組みを組み合わせていただければ、

安定した品質の高密度基板を手に入れることが可能になるはずです。

ぜひ、皆様が実装を依頼する場合や社内で実装をする際に参考にしてください。

その1)はんだ印刷状態の可視化ではんだ不良を低減

競合よりも早く試作基板を市場に投入するために、

高密度基板の短納期対応が実装メーカーには求められています。

手戻りを極力避けるために、

クリームはんだ印刷検査機の導入が実装メーカーで進んでいます。

アート電子においても、CKD製はんだ印刷検査機 VP6000L-VCを導入しています。

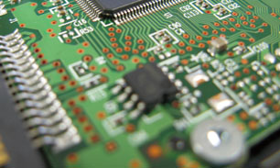

品質向上のためには、BGAやピッチが細かいQFP、また0603などの小型チップ部品が

確実にプリント基板と接合されていることが求められます。

その点、はんだ印刷検査機は超広角3D画角ではんだの状態を確認することが出来るため、

はんだ印刷の位置ずれがなく、適正な量ではんだを塗布することに大きく貢献しています。

このようにSMD部品を実装する前に、はんだ印刷状態を確認することで、

実装後に不良が判明してしまうといったトラブルを抑制することが可能です。

こうして当社は、不良率の低減はもちろんのこと、手戻りのない高密度基板を実装しています。

その2)はんだ印刷条件をパラメータ管理とフィードバックで最適化

はんだ印刷の良否は、はんだ印刷検査機メーカーで設定された閾値を基に判断しています。

この閾値はメタルマスクの開口比率や厚みによって細かく定められており、

ピッチが細かいQFPやIC等では閾値が大幅に変動するため、

実装部品ごとに細かな印刷条件の設定が必要となります。

下記は基板品質を向上させる上で、当社が重要視しているパラメータです。

<パラメータ>

突起、体積、平均高さ、面積、かすれ、無はんだ、位置ズレX,Y、ブリッジ

はんだ印刷結果がパラメータの閾値から外れる場合には、

パラメータの情報を基に、原因究明と対策を実施しています。

しかし、どうしても閾値内に数値が収まらない場合には、

メタルマスクの開口を絞るや板厚を薄くするといった対応をしております。

当社が先のようにメタルマスクを様々な条件で検討出来るのは、

はんだ印刷検査機をただ検査をするだけに使用しているのではなく、

はんだ印刷結果で不良と出た情報をストックし、それをフィードバックしているからです。

このように当社では各種パラメータ項目ではんだ印刷検査を行い、

仮に不良と検出された場合にも、過去の印刷結果を基にした最適化提案が出来るため、

高密度の試作基板をご提供することが可能となっております。

その他、基板の製造品質を向上させるために

アート電子が取り組んでいることをご紹介しております。

アート電子では上記に述べたような対策を講じ、

常にブラッシュアップする体制を整えていますので、

基板試作は、ぜひ安心して当社にお任せください。

なお、アート電子に寄せられるご質問をWEBサイトにアップしていますので、

そちらの方もぜひご一読頂ければと思います。

■ こちらから支給するメタルマスクで実装して頂くことは可能でしょうか。

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館