これまで、アート電子では、

パターン設計の観点から、基板”品質向上”を実現するポイントを

多々、発信してまいりました。

過去の記事でも、基板の設計品質を確実に担保するためには、

なんといっても ”適切なDRを行う” ということが重要であると

お伝えしてきました。

今回の記事では、基板”品質向上”において、

この適切なDRを行う以前に、押さえておくべき

熱や電流に対する基礎的な3つのポイント・パターン設計の考え方をご紹介します。

仮にこのポイントを考慮できていないと、

「なんとか設計できたが、品質に満足がいかない…」

「感覚頼りの設計となっており、品質に不安がある…」

なんて事態に陥る可能性もあります。

このような事態を回避するために、

少しでも興味を持っていただけましたら、

是非最後までご確認ください!

ポイント①:スルーホールに流せる電流値の考え方

まず、ご紹介するのは、意外と知らない

スルーホールに流せる電流値の考え方です。

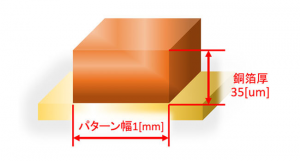

プリント基板の設計の一般的な知識として

銅箔厚35[um]のパターン幅1[mm]のパターンに流せる

電流量は1[A]というものがあります。

パターンであれば、対象のパターンに流れる電流値を把握して、

必要なパターン幅を確保することで、電流量に対するケアをすることができます。

例:パターンに流れる電流値4[A] → 必要なパターン幅4[mm]

しかし、配線層を切り返す為のスルーホール1個に

流せる電流量に関してはどうでしょうか?

スルーホールの穴径は電源ブロックや小信号ブロックなどで

取り扱うスルーホールの穴径が異なるため、

一概に判断することが難しいのです。

そこで、パターンとスルーホールに流すことができる電流量を

理論的に比較していきたいと思います・・・

>>【動画】スルーホールに流せる電流値の考え方! 品質を向上させるプリント基板設計のポイント!

ポイント②:大電流回路におけるパターン幅設定の考え方

2つ目のポイントは、大電流回路における

パターン幅設定の考え方です。

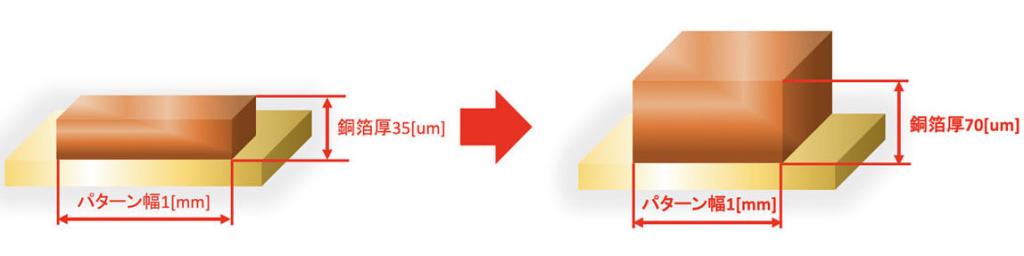

例えば、銅箔厚が35[um]の基板において、

基板の温度上昇を10[℃]以内に抑えるための条件として、

パターン幅1.0[mm]の配線に流せる電流値の目安は1.0[A]となっています。

もちろん、パターン幅1.0[mm]の配線には1.0[A]以上の電流を流すことも可能ですが、

基板の温度上昇やパターンの断線などの原因となる場合があります。

では、パターン幅が十分に確保できず、

銅箔厚を厚くするなどの対策を行った場合はどうでしょうか。

この場合、パターン幅(横方向)だけではなく、厚み方向(縦方向)も鑑みることで、

電流値に対するパターン幅、銅箔厚を決定することができます。

ただし、銅箔厚を厚くした場合には、

パターンに流せる電流値やその他の制約事項に

注意を払う必要があります。

具体的には・・・

>>【動画】大電流回路のパターン幅の考え方!品質を向上させるプリント基板設計のポイント!

ポイント③:多層基板における電源パターン配線の注意点

3つ目にご紹介するのは、多層基板における

電源パターン配線の注意点です。

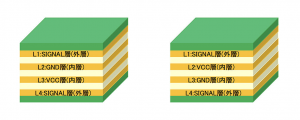

例えば、基板の層数が4層以上の多層基板の場合、

一般的な基板の層構成は

L1層、L4層がSIGNAL層(信号配線層)、L2層またはL3層がGND層、VCC層

という層構成となります。

多層基板になると、基板上には層間接続用の信号ビアや電源、

GNDビアなどが多数配置されることから、

電源パターン配線上では注意すべきことがあります。

具体的に、FETを使用したパワー系の回路構成の事例を基に注意点をご紹介します・・・

>>【動画】電源パターンの引き回しの注意点!品質を向上させるプリント基板設計のポイント!

パターン設計ならアート電子にお任せください!

いかがでしたでしょうか。

今回は、熱や電流に関係した、基板”品質向上”を実現するパターン設計のポイントを

3つご紹介しました。

もちろん、これら以外にも、

基板”品質向上”を実現するパターン設計のポイントは多々ございますので、

是非、その他の記事もご確認いただけますと幸いです。

ちなみに、アート電子では”基板品質”は当然のことながら、

ノイズ対策、発熱対策まで考慮した

パターン設計を非常に得意としています。

さらには、パターン設計のみならず、

回路設計〜部品実装まで一貫して対応することが可能ですので、

お困りの案件がございましたら、まずは一度当社にご相談ください。

また、当社ではその他の多数の技術情報をWEBサイトにアップしていますので、

ご興味をお持ちの方はぜひご一読頂ければと思います。

■ 厚銅基板の品質トラブルを回避するため、押さえておきたい設計ポイント

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館