ごく一般的なプリント基板における、

外層の銅箔厚は18μmか35μmですが、

大電流・小型化が求められる車載・医療関係等の基板では

立体的に銅箔厚の面積を増やすことが求められます。

このようなケースでは、銅箔厚を70μm、100μm、300μmにするなど、

厚銅基板を活用することがあります。

一般的に、銅箔厚が厚くなると、

基板のパターン幅とパターン間隔も比例して大きくなります。

基板製造上の問題ですが、銅箔厚を厚くすると、

最小のパターン幅、パターン間隔が大きくなってきます。

仮にこの銅箔厚とパターン幅、パターン間隔の関係を考慮せず、

ごく一般的な基板の間隔で部品選定を行うと、

「部品が使用できず、設計からやり直しだ…」

なんて事態に陥る可能性があります。

そこで、今回は厚銅基板の部品選定における

意外な落とし穴を詳しくご説明したいと思います。

少しでも興味を持っていただけましたら、

是非最後までご確認ください!

銅箔厚とパターン幅・パターン間隔は比例する!

繰り返しになりますが、前提として、

銅箔厚が厚くなると、基板の

パターン幅とパターン間隔も比例して大きくなります。

下記にて銅箔厚が異なる場合のパターン幅、パターン間隔の最小値の一例を示します。

(※あくまで一例ですので、参考数値としてご確認ください。)

【例】

銅箔厚=35umの場合:パターン幅=0.2mm/パターン間隔=0.2mm

銅箔厚=70umの場合:パターン幅=0.25mm/パターン間隔=0.25mm

銅箔厚=300umの場合:パターン幅=0.6mm/パターン間隔=0.6mm

銅箔厚=400umの場合:パターン幅=0.8mm/パターン間隔=0.8mm

この通り、一般的な銅箔厚35μmなどの基板はもちろん、

銅箔厚:300umと銅箔厚:400umの厚銅基板を比較しても、

パターン幅・パターン間隔が大きく異なるのです。

パターン幅・間隔を考慮しないと、部品が使用できない事態に…

では、ここからは銅箔厚とパターン幅、パターン間隔の値が

部品選定にどのような影響を与えるかを

1005サイズのチップ部品を用いて説明します。

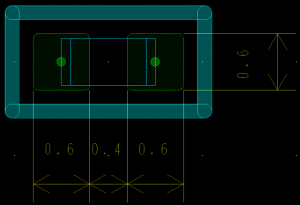

下図はアート電子で基板設計に使用している

1005サイズのチップ部品シンボルデータです。

チップ部品を搭載する取り付けPADのサイズは

0.6mm×0.6mmでPADとPADの間隔は0.4mmです。

銅箔厚:35umの基板なら何も問題無く配置可能です。

しかしながら、銅箔厚:300umの厚銅基板だと

上述の通り、最小のパターン幅とパターン間隔が約0.6mm(参考値)となるため、

この1005サイズのチップ部品を実装する為のランドを形成することはできません。

具体的に、PADのサイズだけを鑑みると、0.6mm×0.6mmで

最小パターン幅ギリギリの値で収まっていますが、

パターン間隔(PADとPADの間の距離)が0.6mmを下回っているため、

この部品を使用する為のランドを形成できないということです。

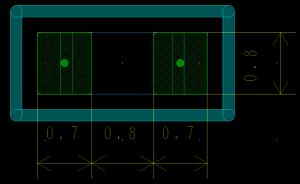

よって、下図の通り、銅箔厚:300umで使用できる最小サイズのチップ部品は

PADのサイズが0.7mm×0.8mm、PADとPADの間隔は0.8mmの1608サイズとなります。

つまり、厚銅基板の部品選定においては、

パターン幅、パターン間隔の最小値と使用する部品サイズ、ランドの大きさ、間隔を予め確認し、

搭載部品が本当に問題なく配置できるかを検討しておくことが非常に重要なのです。

また、当記事では、分かりやすくチップ抵抗を例として説明しましたが、

特にICのピンピッチ等には注意が必要です。

ピンとピンの間を配線する想定で設計を進めていたところ、

上述のパターン幅・パターン間隔の制約にひっかかってしまい、

「配線できない…」といった事態に陥る可能性があるためです。

厚銅基板のパターン設計もアート電子にお任せください!

当記事をお読みいただき、ありがとうございます。

厚銅基板の部品選定の際には、

是非、当記事の情報を思い出していただけますと非常に嬉しいです。

ちなみに、アート電子では

厚銅基板のパターン設計を非常に得意としており、

今回ご紹介した部品選定はもちろん、厚銅基板独自のポイントを押さえた上で、

お客様のご要望を実現するパターン設計を行うことが可能です。

さらには、厚銅基板のパターン設計のみならず、

回路設計〜部品実装まで一貫して対応することが可能ですので、

お困りの案件がございましたら、お気軽にご相談ください。

また、当社ではその他の多数の技術情報をWEBサイトにアップしていますので、

ご興味をお持ちの方はぜひご一読頂ければと思います。

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館

プリント基板のアート電子株式会社

〒433-8104 静岡県浜松市中央区東三方町23-5 アートテクノ会館